États-Unis

Casque PASGT

Fiche

- Dénomination : PASGT ("Personnel Armor System for Ground Troops").

- Destiné à une utilisation générale (troupes aéroportées après modification).

- Coiffe constituée d'une suspension de type "Riddel".

- Jugulaire en toile avec mentonnière avec bouton pression de fermeture.

- Fabriqué à partir de 1980.

- Distribué à partir de 1980.

- Pays d'origine : États-Unis.

- Période d'utilisation : de 1980 aux années 2000.

- Matériau : fibre aramide (Kevlar©).

- Poids : 1460 g (taille XS) à 1690 g (taille L).

- Taille : 5 (XS, S, M, L et XL).

- Couleur : vert olive granitée puis vert foncé granitée.

Fabrication UNICOR de 1989.

Fabrication SPP de 1993, employé sous mandat ONU.

Historique

|

L'étude d'un casque en matière composite pour les forces armées américaines débuta dans les années 1970 afin de remplacer le casque en acier M-1 adopté en 1941 et modernisé à plusieurs reprises : successivement au niveau de la jugulaire, du liner puis en 1973 avec une dernière modification de la jugulaire. A ce stade de l'évolution du casque en acier M-1, l'intendance américaine eut donc la certitude d'avoir épuisé toutes les possibilités d'adaptation et de modernisation de ce casque. |

Casque M-1 M1973 (avec liner M1972). |

Un cahier des charges précis pour la conception du casque PASGT et d'un couvre-casque associé fut rédigé en octobre 1979, ce document précise que ce nouveau casque doit :

- Accroître la protection balistique.

- Optimiser les facteurs humains.

- Être fabriqué en une seule pièce.

- Avoir une meilleure tenue quelle que soit la taille.

- Accroître le confort.

- Accroître la stabilité du casque grâce à un centre de gravité bas.

- Avoir une suspension de coiffe simplifiée.

- Être perçu plus léger que le casque M-1.

- Être compatible avec l'équipement, l'armement et l'uniforme.

- Être livré avec un livret d'utilisation et de maintenance.

Le coût de production est estimé à l'époque à 97$ et le choix est fait dès le départ de produire ce casque en quatre tailles (XS, S, M et L) afin d'éviter l'encombrement d'une taille universelle et réduire les coûts de production.

|

Cahier des charges du casque PASGT ! |

Les premiers contrats de fabrication furent établis en septembre 1980 auprès des sociétés Devils Lake Sioux, Gentex, Aqua-Aire et Unicor. Ces sociétés furent rejointes par Northwest Polymeric en mars 1981, Gibraltar Industries en février 1983, puis Specialty Plastic Products en avril 1985 et Stemaco en janvier 1987.

Le casque PASGT atteint un niveau de protection de niveau II, et procure une meilleure protection contre les projectiles balistiques et les éclats d'obus. Il répond à l'exigence 1800 de la norme MIL-STD-662 E et est classé de niveau IIIA selon la DARPA ("Defense Advanced Research Projects Agency").

|

MIL-STD-662F - V50 BALLISTIC TEST FOR ARMOR. |

Il fut utilisé pour la première fois sur le terrain lors de l'intervention américaine sur l'île de la Grenade en 1983 (opération "Urgent Fury") où il fut rencontré conjointement avec les casques M-1 M1973 équipant les forces armées américaines jusqu'au début des années 1990 lorsque le PASGT fut distribué de manière généralisée. Bien qu'il soit au départ conçu pour les troupes aux sols, le cahier des charges fut rapidement modifié pour que le casque PASGT puisse être adapté pour un usage aéroporté.

Une modification du cahier des charges fut apportée le 24 février 1989 en pleine intervention américaine dans le Golfe pour la création d'une taille extra-large pour répondre à un besoin de très grande taille.

Dans l'armée américaine, le casque PASGT était le plus souvent connu par ses porteurs sous le nom de "Kevlar". Il a également été désigné par ses porteurs sous le nom de "K-pot", en analogie au surnom de "Steel-pot" donné au casque en acier M-1.

Le casque PASGT fut le casque de référence des forces armées américaines jusqu'au début des années 2000 où il fut remplacé par le casque ACH/MICH ("Advanced Combat Helmet / Modular-Integrated Communications Helmet") par l'US Army à partir de 2002 et le casque LWH ("Lightweight Helmet") par l'USMC à partir de 2004.

Avec l'apparition de ces nouveaux modèles, différents kits de modification furent mis à disposition pour changer la coiffe et la jugulaire à l'instar du casque ACH.

En fin de carrière, les surplus des casques PASGT furent largement distribués aux armées afghanes et irakiennes suite aux interventions américaines dans ces deux pays.

Constitution

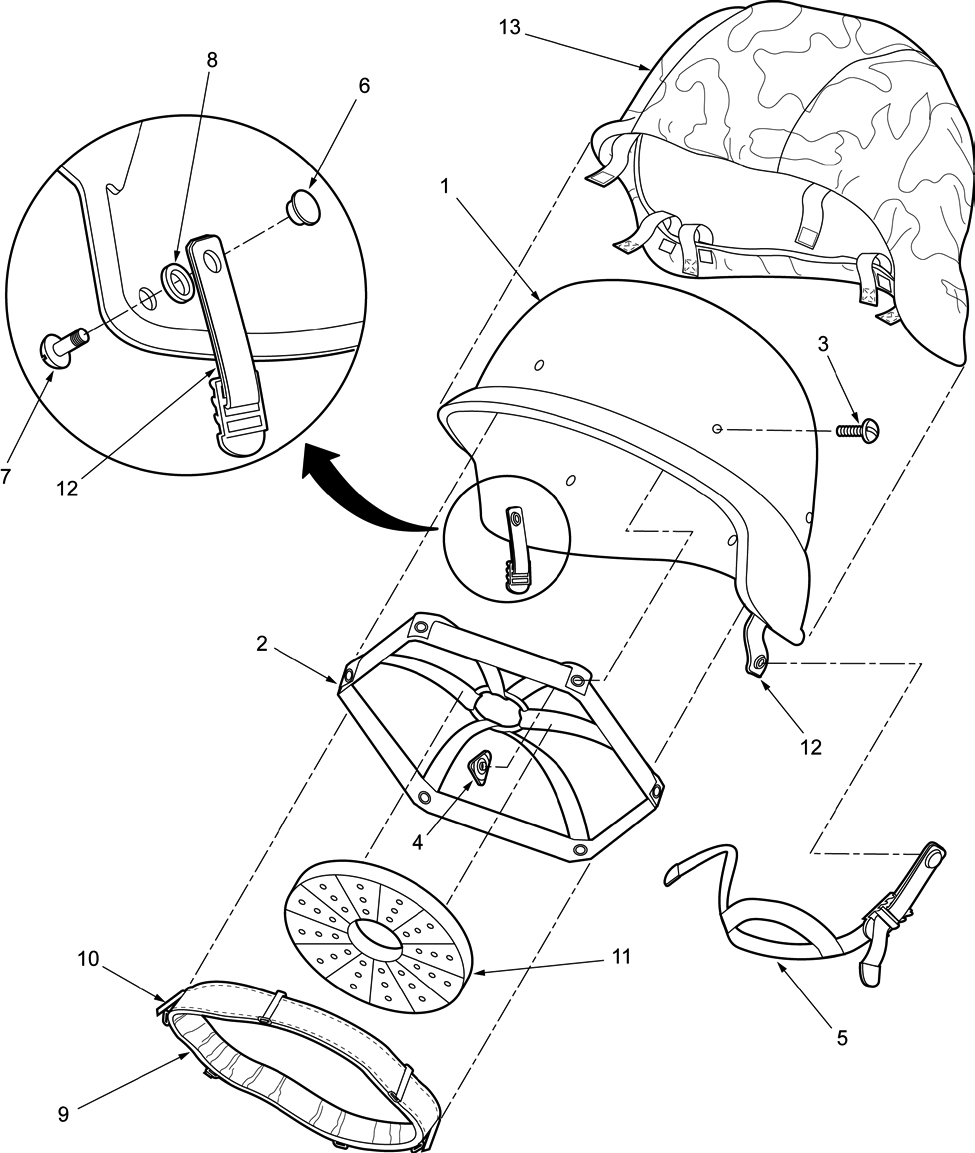

Vue d'ensemble :

|

|

La coque :

Peinture vert olive ("Oliv Drab").

Vue avant. |

Vue de coté. |

Vue arrière. |

Vue de dessus. |

Bordure protégée par un jonc en caoutchouc. |

Jointure jonc. |

Le casque PASGT est formé par succession de couches de toiles (de couleur jaune) de fibres aramides (Kevlar©) tissées pour former un tissu d'armure toile (ou taffetas) ayant une densité de 11,6 kg/m². Ces couches de toiles aramides sont noyées dans une résine balistique thermo-formable puis mises en forme dans un moule sous vide.

Peinture texturée. |

La bombe du PASGT est fabriquée dans un premier temps en quatre tailles (XS, S, M et L) afin d'économiser les matériaux onéreux, contrairement au casque M-1 en acier fabriqué en taille unique. En 1990, une cinquième taille (XL) apparaît pour répondre au besoin des très grandes tailles pour les troupes déployées dans le cadre de la guerre du Golfe. Ces bombes en taille XL seront produites à 1 000 exemplaires par le fabricant Unicor.

|

|||||||||||||||||||||

Peinture vert foncé ("Green Forest")

Vue avant. |

Vue de coté. |

Les dernières productions de casque PASGT subirent quelques changements à la fin des années 1990 et notamment au niveau de la mise en couleur avec l'abandon de la couleur vert olive pour une couleur vert foncé toujours appliquce de manière granitée par ajout de sable à la peinture. |

Peinture texturée. |

Utilisation sous contrat des nations unies (UN).

Casque peint pour utilisation sous contrat des nations unies. |

|

Les troupes américaines déployées sous mandant ONU ont employé le casque PASGT peint en unité puisque les États-Unis n'ont pas été doté de couvre-casque bleu contrairement au Canada par exemple. Ces casques étaient repeints à l'aérographe de couleur bleu ONU avec les lettres UN appliquées au pochoir de chaque côté du casque, notamment durant l'intervention américaine en Bosnie dans le milieu des années 1990.

Les fabricants :

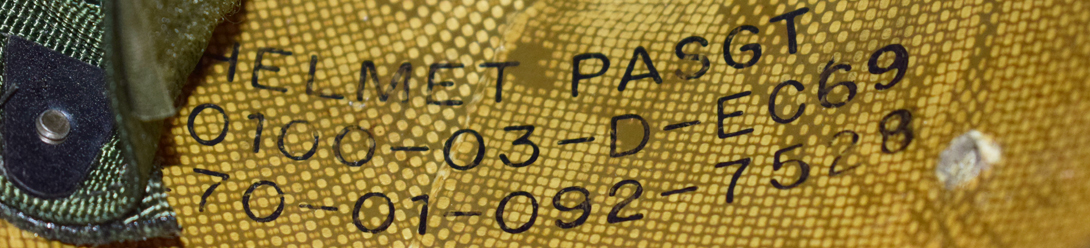

Quel que soit le fabricant ayant produit le casque PASGT, chacun d'eux appliqua à l'arrière du casque un marquage comportant les informations suivantes :

- HELMET, GROUND TROOPS – PARACHUTISTS puis PASGT HELMET ou HELMET PASGT.

- Le numéro du contrat débutant par DLA pour "Defense Logistics Agency" qui comporte les deux derniers chiffres de l'année de fabrication.

- Le numéro de stock national (NSN : National Stock Number).

- La taille puis la raison sociale du fabricant (le nom du fabricant semble disparaître sur les dernières fabrications, notamment chez Unicor).

Chaque fabricant applique des marques qui lui sont propres dans chaque moule utilisé pour la formation de la bombe du casque PASGT.

Aqua-Aire

La société AQUA-AIRE fut dans les années 80 un sous-traitant des forces armées américaines pour la production d'éléments textiles notamment pour le liner M1972 avec la fourniture de "neckband" et de suspensions extractibles.

Elle fut un des fournisseurs initiaux du casque PASGT avec un premier contrat obtenu le 3 septembre 1980. Cette société semble aujourd'hui ne plus exister et la production de casque auprès de cette société semble ne pas être très élevée.

Les fabrications AQUA-AIRE sont identifiables par l'absence de jonc appliqué sur la bordure du casque et la présence d'un double A moulé au fond de la bombe.

Marquage tamponné à l'arrière. |

Marque fond de moule. |

| Numéro de contrat | Date | Tailles concernées |

|---|---|---|

| DLA 100-80-C-0226 | Septembre 1980 | S, M, L |

Gentex Corporation

La Gentex Corporation a commencé ses activités sous le nom de Klots Throwing Company à Carbondale, en Pennsylvanie, à la fin du 19ème siècle. Initialement située à New York, l'usine de jet de soie appartenant à Henry Durrell Klots a brûlé en 1894. Après l'incendie, Marcus Frieder, comptable pour Klots, suggéra de construire une usine à Carbondale pour utiliser la main-d'œuvre inexploitée des femmes et des filles des mineurs de charbon locaux. Avec l'apparition de la rayonne comme alternative à la soie dans les années 20 et la grande dépression, l'entreprise fit faillite. Pendant la première guerre mondiale, Klots fabriquait des sacs à cartouches de soie sous la direction du président Frieder. Cependant, la rayonne a été introduite comme une alternative à la soie dans les années 1920, et au début de la Grande Dépression, l'entreprise a été forcée à la faillite.

En 1932, Marcus Frieder et son fils Leonard achètent et réorganisent Klots, la rebaptisant General Textile Mills. Les Frieder construisirent et achetèrent plusieurs autres usines de jet dans le Maryland, en Virginie, en Virginie occidentale et en Pennsylvanie, ce qui en fit l'une des plus grandes organisations de l'industrie de la soie.

Dès l'entrée des États-Unis dans la seconde guerre mondiale, l'entreprise a commencé à fabriquer des parachutes pour l'armée américaine et devint l'un des plus grands fabricants de parachutes du pays. Durant cette période, General Textile Mills a commencé à fabriquer ses propres boîtes de parachute à structure composite à partir d'un tapis de fibres de verre imprégné d'une résine polyester qui protégerait les parachutes emballés. Après la guerre, le gouvernement a approché General Textile Mills pour étudier la faisabilité d'utiliser la même structure composite pour la fabrication de casques de pilotes. En raison des progrès de la technologie aéronautique, l'amélioration du casque de pilote était justifiée pour remplacer les modèles existants en tissu ou en cuir utilisées avant 1948. Ainsi fut créé le premier casque composite, connu sous le nom de H-1, fabriqué pour le compte de l'U.S. Navy et le modèle P-1 adopté par l'U.S. Air Force. Cette technologie fut rapidement utilisée pour la fabrication de casques de pilotes d'hélicoptères, ainsi que les casques d'équipages de blindés.

En 1958, General Textile Mills a abrégé son nom en Gentex et continua de développer son activité de fabrication de casques de protection. En 1980, Gentex fut chargé de la production du casque PASGT nouvellement adopté par les forces armées américaines (premier contrat le 3 septembre 1980). Les fabrications Gentex sont identifiables par la raison sociale Gentex moulée au fond de la bombe. Gentex a aussi produit des casques PASGT pour le compte de la société Gibraltar Industries en 1983 qui fut dans l'incapacité de satisfaire à elle seule leur second contrat de fabrication de casques PASGT.

On note des fabrications destinées au marché civil comme les forces de police et pour lesquelles les fabrications sont identifiées par une étiquette remplaçant le marquage appliqué par un tampon.

Marquage tamponné à l'arrière. |

Marque fond de moule. |

Etiquette fabrication civile. |

| Numéro de contrat | Date | Tailles concernées |

|---|---|---|

| DLA 100-80-C-0225 | Septembre 1980 | XS, S, M, L |

| DLA 100-83-C-4223 | Février 1983 | XS, M, L |

Northwest Polymeric

Avec AQUA-AIRE, la société Northwest Polymeric fait partie des fabricants minoritaires du casque PASGT. Peu d'informations nous sont parvenues jusqu'à nous et aucun exemplaire n'a pu être observé à ce jour. Le seul contrat accordé à cette société fut attribué le 12 mars 1981.

| Numéro de contrat | Date | Tailles concernées |

|---|---|---|

| DLA 100-81-C-2904 | Mars 1981 | XS, S, M, L |

Devils Lake Sioux manufacturing

Marquage tamponné à l'arrière. |

Marque fond de moule. |

Autre type de marquage. |

Fondée en 1973, la société Devils Lake Sioux Manufacturing Corporation (DLSMC) nait d'une collaboration entre la Nation de Spirit Lake (anciennement la tribu des Sioux de Devils Lake) et la Brunswick Corporation, dans l'optique de créer des emplois aux membres de cette tribu. La société DLSMC débute sa production en février 1974 avec une activité initiale exclusivement constituée de contrats financés par le ministère de la défense américain ("Department of Defence" – DoD) et acquière dans le cadre du programme de la Small Business Administration des contrats de fabrication de systèmes de camouflage pour l'U.S. Army et autres organismes du DoD. L'état américain confia des contrats de fabrication du casque PASGT dès 1983 (premier contrat en date du 10 mars 1983) et jusqu'à la fin des années 80. |

Le logo incarne trois éléments qui ont une forte signification traditionnelle pour les Amérindiens :

- L'éclair représentant la force la plus puissante de l'univers.

- Le cheval, symbole du transport vers une vie meilleure.

- Le cercle, symbole d'unité, de paix et de pérennité.

Les fabrications Devils Lake Sioux sont identifiables par ce logo moulé au fond de la bombe, souvent accompagné d'une croix dans un cercle.

| Numéro de contrat | Date | Tailles concernées |

|---|---|---|

| DLA 100-80-C-0227 | Septembre 1980 | XS, S, M, L |

| DLA 100-83-C-4296 | Mars 1983 | XS, S, M, L |

| DLA 100-83-C-4296 | Février 1984 | XS, S, M, L |

| DLA 100-85-C-4562 | Septembre 1985 | XS, S, M, L |

| DLA 100-85-C-4562 | Novembre 1985 | XS, S, M, L |

| DLA 100-85-C-4562 | Octobre 1986 | XS, S, M, L |

| DLA 100-87-C-4086 | Janvier 1987 | XS, S, M, L |

| DLA 100-89-C-4035 | Octobre 1988 | XS, S, M, L |

| DLA 100-89-C-4035 | Février 1989 | XS, S, M, L |

Unicor

Marquage tamponné à l'arrière. |

Autre type de marquage. |

Marquage sans raison sociale.

Marque fond de moule. |

Unicor est le nom commercial de FPI (pour "Federal Prison Industries") qui est une société du gouvernement américain, créée en 1934 en tant que programme de travail carcéral pour les détenus au sein du "Federal Bureau of Prisons", composante du département de la justice. Le siège social d'Unicor est situé à Washington, district de Columbia. |

| Numéro de contrat | Date | Tailles concernées |

|---|---|---|

| DLA 100-80-F-U004 | Septembre 1980 | M, L |

| DLA 100-83-F-EC43 | Juin 1983 | M, L |

| DLA 100-85-F-EC86 | Février 1985 | XS, S, M, L |

| DLA 100-86-F-EE63 | Juin 1986 | XS, S, M, L |

| DLA 100-87-F-EC98 | Mai 1987 | XS, S, M, L |

| DLA 100-89-F-EA18 | Octobre 1988 | XS, S, M, L |

| DLA 100-90-F-EC43 | Mars 1990 | XS, S, M, L + 1000 unités en XL |

| DLA 100-95-F-EA28 | Août 1995 | XS, S, M, L |

Gibraltar Industries

La fabrication du casque PASGT fut confiée une première fois à la société Gibraltar industries en février 1983, puis une seconde fois en novembre de cette même année. Gibraltar industries n'est pas un fabricant majoritaire de casque PASGT puisqu'il semble avoir rencontré des difficultés dans la réalisation des contrats confiés et fut amené à sous-traiter une partie de ses commandes auprès de la société Gentex corporation. Ce pourquoi on rencontre des casques marqués au niveau du couvre-nuque par la société Gibraltar industries avec la présence de la raison sociale Gentex moulée au fond de la bombe. Gibraltar industries semble avoir identifié ses productions avec la lettre G appliquée au tampon à l'encre de couleur noire.

Marquage tamponné à l'arrière. |

Autre marquage. |

Fabrication dans moule Gentex. |

| Numéro de contrat | Date | Tailles concernées |

|---|---|---|

| DLA 100-83-C-4222 | Février 1983 | XS, M, L |

| DLA 100-83-C-4222 | Novembre 1983 | XS, M, L (incluant des bombes produites dans des moules Gentex) |

Specialty Plastic Prod

A l'instar de Stemaco, Specialty Plastic Products (SPP) est déjà intervenu dans la production de casque pour le compte de l'armée américaine notamment avec la production de liners M1972 et de liners M1964 type II (pour troupes aéroportées) à partir de 1981.

SPP est connu pour avoir fabriqué des casques et divers équipements d'assaut (équipement de transport de charges, gilets pare-balles, ... etc.). SPP obtient son premier contrat de fabrication du casque PASGT le 17 avril 1985.

Fondée en 1969 et initialement localisée à Dunmore dans l'état de Pennsylvanie, Specialty Plastic Products (SPP) est devenue Specialty Defense Systems Inc. qui est désormais une filiale de BAE Systems, Inc.

Ces fabrications sont identifiables par les lettres SPP moulées au fond de la bombe. Specialty Plastic Products (SPP) est aussi connu pour avoir produit une version allégée du casque PASGT.

Marquage tamponné à l'arrière. |

Raison sociale et localisation. |

Marque fond de moule. |

Marquage fabrication allégée. |

Raison sociale et localisation. |

| Numéro de contrat | Date | Tailles concernées |

|---|---|---|

| DLA 100-85-C-4318 | Avril 1985 | XS, S, M, L |

| DLA 100-87-C-4120 | Mars 1987 | XS, S, M, L |

| DLA 100-88-C-4397 | Septembre 1988 | XS, S, M, L |

| DLA 100-88-C-4397 | Février 1989 | XS, S, M, L |

Stemaco

Stemaco fut déjà par le passé un sous-traitant des forces armées américaines pour avoir produit des liners M1972 à partir de 1983. Cette société, créée en 1982 et spécialisé dans le caoutchouc synthétique, semble avoir récupéré les moules de fabrication du casque PASGT auprès de la société AQUA-AIRE, à l'instar de sa production de liner M1972 dont les moules ont été prêtés par le gouvernement américain.

Stemaco obtient son premier contrat de fabrication du casque PASGT en novembre 1987.

En dehors du marquage appliqué à l'arrière de la bombe, ces fabrications sont identifiables par la raison sociale STEMACO moulée au fond de la bombe.

Marquage tamponné à l'arrière. |

Marque fond de moule. |

| Numéro de contrat | Date | Tailles concernées |

|---|---|---|

| DLA 100-87-C-4087 | Janvier 1987 | XS, S, M, L |

| DLA 100-88-C-4398 | Septembre 1988 | XS, S, M, L |

| DLA 100-88-C-4398 | Février 1989 | XS, S, M, L |

Le fond des casques PASGT comportent des mentions que l'on retrouve chez tous les fabricants comme la taille de la bombe indiquée par les lettres XS, S, M, L ou encore XL suivi d'un numéro de moule séparé par un tiret. En dehors du logo appliqué par le fabricant, on peut retrouver un macaron indiquant les deux derniers chiffres de l'année de production. L'année peut être double pour un moule utilisé deux années consécutives. Enfin, ces indications sont proches de la croix indiquant le point sommital intérieur du casque.

Taille XS. |

S. |

M. |

L. |

XL. |

La coiffe :

1er type.

Point de fixation avant. |

Point de fixation latéral arrière. |

Point de fixation arrière sur la jonction du cerclage. |

Suspension de type "Riddel". |

Marquage taille et numérotation de lot. |

Revers avec bande auto-agrippante de réglage. |

Coiffe. |

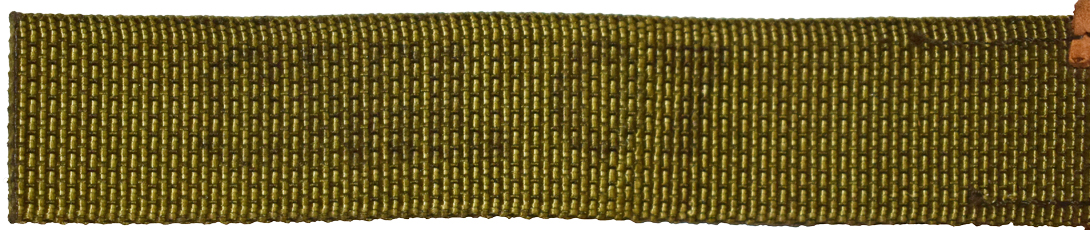

La coiffe du casque PASGT est constituée d'une suspension de type "Riddel" fabriquée à partir de bandes de toile de nylon de couleur vert kaki large de 25 millimètres, dont les extrémités sont brulées pour éviter l'effilochement. La suspension est constituée d'un cerclage formé par une bande de toile en nylon jointive à l'arrière. Quatre bandes de toile forte en nylon sont cousues sur le cerclage, formant la suspension de la coiffe. Les bandes latérales, plus longues, sont pliées en V et chacune de leurs extrémités est cousue en biais au cerclage en toile. La bande avant, dont l'extrémité est repliée et cousue sur elle-même pour former un fourreau de passage du lacet de réglage en profondeur, est cousue perpendiculairement au cerclage de la coiffe. La bande arrière est fixée de manière similaire, hormis que son extrémité comporte deux trous renforcés d'un œillet métallique dans le fourreau destiné au passage du lacet de réglage de la coiffe.

Le dos de cette bande de toile en nylon comporte un rectangle de velcro velours destiné au réglage en profondeur de la coiffe. En effet, les bandes de toile sont jointives entre elle par un lacet passé à deux reprises dans chacune des parties constituant la suspension. Les extrémités de ce lacet sont passées dans les œillets de la bande de toile arrière de la suspension et sont jointives par un morceau de velcro astrakan, dont la position permet de plus ou moins tendre le lacet.

Les intersections du cerclage en toile de nylon et des bandes de toiles constituant la suspension sont trouées et les trous des intersections latérales sont ovalisés pour faciliter la mise en place de la suspension dans le casque.

La suspension est maintenue dans la bombe par des vis à tête hémisphérique fendue et des plaques de maintien métalliques zinguées, pour prévenir de l'oxydation, de forme triangulaire et placées pointe vers le bas. Ces plaques sont munies au dos d'un tube comportant un pas de vis et dont la fixation est assurée par les vis insérées depuis l'extérieur du casque. Pour rappel, la suspension est montée avant mise en peinture de la bombe, les têtes de vis se retrouvant ainsi noyée sous la peinture granitée.

|

Spécifications : SUSPENSION ASSEMBLY, GROUND TROOPS - PARACHUTISTS HELMET. |

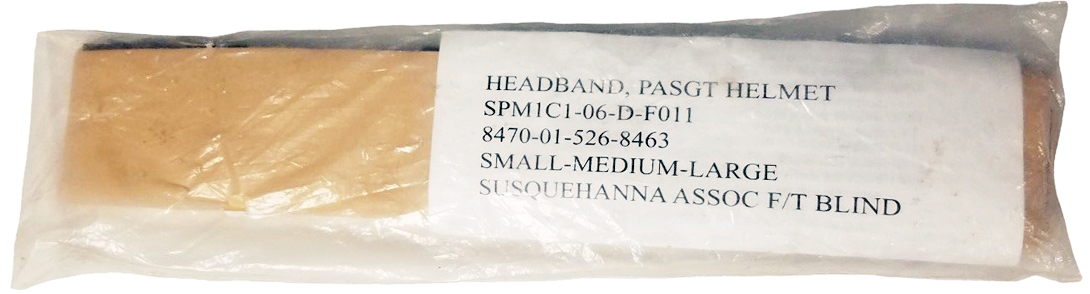

Bandeau de tête.

Vue à plat - revers.

Doublure en tissu astrakan.

Clips métallique de maintien (1980 - 1992). |

Détail mise en place. |

Clips métallique de maintien (1992 - 1998). |

Boucle de réglage. |

Extrémité libre avec marquage SML (toutes tailles) et numéro de lot.

Le maintien sur la tête est assuré par un bandeau de tête. Il est fabriqué à partir d'une bande de toile de nylon de couleur kaki large de 26 millimètres dont la longueur varie en fonction de la taille. Une des extrémités enchape une boucle métallique anodisée en noir pourvue de deux fentes pour la jointure et le réglage assuré par une des fentes crantées. La face de la bande de toile en nylon destiné à être recouverte de cuir est doublée d'une bande de toile de type astrakan de couleur similaire. Une bande de cuir est cousue au dos de la longueur supérieure puis rabattue sur la doublure astrakan. Le rabat est assuré par une couture verticale effectuée à chaque extrémité de la bande de cuir laissant la longueur inférieure libre. Des interstices sont effectués à intervalle régulier pour la mise en place des clips métallique de fixation.

Ces clips sont différents de ceux habituellement employés sur la traditionnel "headband" du casque M-1. Ils sont fabriqués de manière similaire et sont tous lisses, toutefois la fermeture est désormais assurée par une petite boucle plate. Ce type de clip sera employé de 1980 jusqu'en 1992 date à partir de laquelle seront employés des clips identiques à ceux utilisés dans le casque M-1, hormis qu'ils sont tous lisses.

Le bandeau de tête est marqué sur son extrémité libre des lettres XS pour une taille extra-small, ou SML pour SMALL, MEDIUM et LARGE ou XL pour une taille extra-large ainsi qu'un numéro de lot.

|

Spécifications : HEADBAND, GROUND TROOPS - PARACHUTISTS HELMET. |

2ème type.

Suspension second type - envers. |

Suspension - revers. |

Point de fixation avant. |

Point de fixation arrière avec marquage taille. |

Suspension de type Riddel. |

Marquage taille et lot. |

Bande velcro de fixation. |

Bandeau de tête.

Extrémité libre avec marquage SML (toutes tailles).

Conditionnement.

A partir de 1998 apparaît un nouveau bandeau de tête dont le maintien est assuré par des bandes velcros. Pour supporter ce nouveau bandeau, la suspension est modifiée : la bande de toile employée pour la confection du cerclage est élargie à 37 millimètres. Le cerclage comporte désormais des rectangles de tissu astrakan de dimension 55 x 37 centimètres cousus entre chaque point d'assemblage des bandes de toile constituant la suspension. La toile employée est désormais de couleur vert foncé.

Le bandeau de tête est désormais fabriqué à partir d'une bande de toile large de 38 millimètres. Il est désormais doublé sur toute sa longueur de tissu de type astrakan avec un excédent de 20 millimètres sur son extrémité non doublée de cuir. L'autre extrémité possède au revers un rectangle de tissu crochet de dimension 87 x 37 millimètres pour assurer la jointure et la mise en circonférence en fonction de la taille souhaitée. Ce type de bandeau est doublé d'une bande de cuir large de 52 millimètres, cousue sur la longueur supérieure et au revers de la bande en toile de nylon. Rabattue sur l'envers, elle est maintenue à chaque extrémité par un trait de couture vertical.

Le trait de couture longitudinal retenant la bande de cuir maintient des bandes de tissu crochets de couleur noire disposées à intervalle régulier.

Ces bandes de tissu crochets, de dimension 87 x 16 millimètres, sont destinées à retenir le bandeau dans la suspension par le biais des rectangles cousus au dos du cerclage et sont rabattus sur la doublure astrakan du bandeau de tête.

A l'instar du bandeau de tête premier type, ce bandeau reçoit aussi un marquage XS, SML ou XL en fonction de la taille ainsi qu'un numéro de lot.

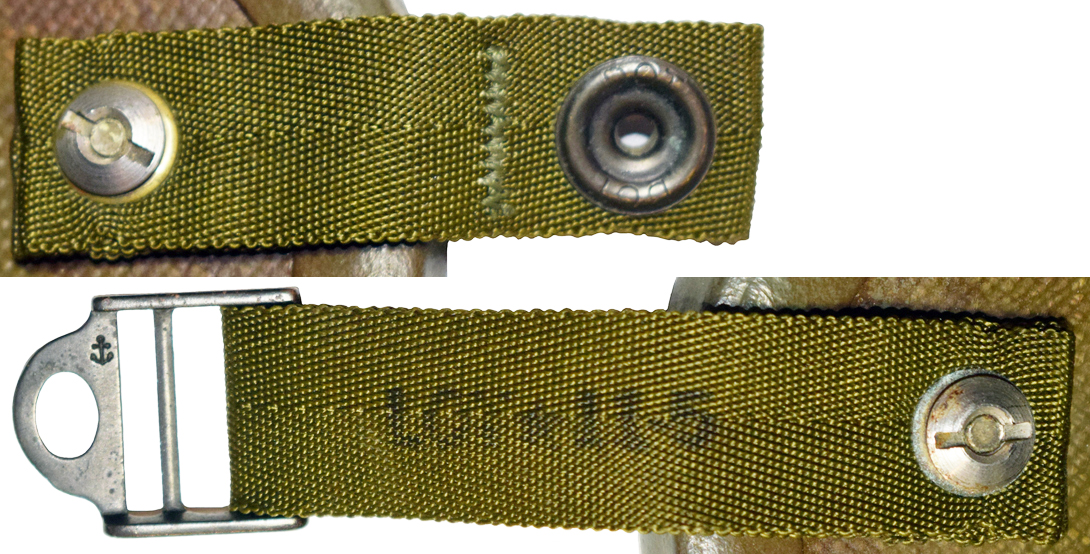

La jugulaire :

Extrémités maintenues dans la bombe, avec boucle de réglage et bouton de fermeture.

Partie centrale avec mentonnière.

Bouton femelle de fermeture et boucle de réglage. |

Le casque PASGT est muni d'une jugulaire maintenue en deux points. Les points d'ancrage sont situés au niveau des dégagements latéraux où est effectué un trou pour le maintien des deux pattes de fixation. La jugulaire munie de sa mentonnière est initialement fabriquée en coton dans son intégralité jusqu'en 1986 et sera ensuite produite en nylon avec la mentonnière en coton. |

Ses extrémités sont renforcées d'un empiècement métallique pour prévenir de l'effilochement et aussi s'insérer facilement dans les deux boucles de réglages.

La partie centrale comporte la mentonnière fabriquée à partir de deux bandes de toile en coton.

L'extrémité droite de la jugulaire se monte sur la patte droite du casque dotée de sa boucle de réglage. L'extrémité gauche se monte sur une petite patte en toile longue de 6 centimètres (constituée d'une bande de toile de 22 centimètres pliée en trois dont la pliure est solidarisée par deux traits de couture en zig-zag) et terminée par la seconde boucle de réglage. Cette patte en toile comporte le bouton pression femelle du bouton de fermeture qui possède la mention "PULL THE DOT" pour indiquer le mode d'ouverture en tirant sur celui-ci.

On observe des jugulaires ayant une petite ancre estampée dans l'acier des boucles de réglage indiquant une fabrication pour la société North & Judd Manufacturing Company.

Jugulaire beige. |

|

Jugulaire "foliage green". |

|

Cette jugulaire fut plus tard déclinée en couleur beige pour s'accorder avec les couvre-casques "3-color, Desert pattern" et "MARPAT Woodland/Desert" et en couleur "green foliage" pour s'harmoniser avec le couvre-casque "Universal Camouflage Pattern". Ces jugulaires étant apparues au début des années 2000, elles ne furent pas utilisées, raison pour laquelle on les retrouve aujourd'hui neuves de stock.

Modification 3 points.

Jugulaire 3 points. |

|

Avec l'apparition des nouveaux modèles de casques au début des années 2000, un certain nombre de casques PASGT fut modifié par un changement de jugulaire maintenue en trois points destinée à améliorer la stabilité du casque. Cette jugulaire particulièrement adaptée à un usage aéroporté rend l'utilisation du kit pour saut en parachute inutile.

Cette jugulaire se monte sur les points de fixation latéraux de la jugulaire d'origine, et par la vis de montage arrière de la suspension de coiffe.

Le camouflage additionnel :

Ensemble des couvre-casques utilisés avec le PASGT.

Le casque PASGT fut conçu avec couvre-casque afin de rendre le casque moins voyant. Le couvre-casque était fabriqué en deux tailles (XSMALL/SMALL et MEDIUM/LARGE) puis une troisième (XLARGE) avec l'apparition des bombes en taille XL. Le schéma de camouflage employé dans l'impression de la toile utilisée pour la fabrication varia avec l'apparition des nouveaux uniformes utilisés par les forces armées américaines durant la période d'emploi du casque PASGT.

Les couvre-casques du casque PASGT sont conçus de manière identique, excepté quelques détails selon le modèle (présence de boutonnières pour camouflage additionnel ou non, présence de boutonnières renforcées à l'arrière pour le passage de la bande de rétention pour saut en parachute ou non). Seul le couvre-casque de protection chimique ne présente aucune variante. Le couvre-casque du PASGT est principalement fabriqué à partir de trois morceaux de toile de coton type "Duck" (toile de coton tissé uni) puis plus tard pour certaines fabrications en coton "Ripstop". Ces morceaux de toile sont cousus longitudinalement bord à bord d'un trait de couture renforcé par une couture zig-zag sur la bordure de la toile. Les morceaux de toile latéraux sont découpés de sorte à épouser la forme du PASGT.

Une bordure en toile, cousue sur la base du couvre-casque ainsi formé, servira de rabat couvrant la bordure du casque une fois la mise en place effectuée. Cette bordure est cousue par un trait de couture simple renforcé d'un trait de couture triple points. Cette bordure est jointive sur le côté et la longueur de toile découpée est renforcée d'une couture en zig-zag. Le rabat en toile du couvre-casque comprend six bandes en toile de nylon cousues par paires sur la périphérie du couvre-casque. Deux sont placées à l'avant espacés de 16 cm et d'une longueur de 10 centimètres chacune. Deux autres paires sont placées sur les parties latérales arrière dont les bandes sont chacune espacée de 4 cm et d'une longueur de 15 cm. Les extrémités de ces bandes sont dotées d'un rectangle (dimension 20 x 25 mm) de toile auto-agrippante : face velours sur la bordure du couvre-casque et face crochet à l'extrémité libre de chaque bande de toile (ces rectangles sont disposés sur les deux faces dans le cas du couvre-casque réversible MARPAT). Ces bandes de toile sont destinées à retenir le couvre-casque par la suspension en toile du PASGT.

On observe sur le rabat quatre boutonnières renforcées, doublées au dos par un rectangle de toile cousu sur sa périphérie, et renforcées par couture sur le trait de découpe. Une est placée de chaque côté pour le passage de la jugulaire et une paire est placée à l'arrière pour le passage de la bande de rétention pour saut aéroporté.

La surface du couvre-casque est doté de 26 boutonnières surfilées réparties en quinconce, avec 7 de chaque côté et 12 sur la partie centrale.

Enfin, le revers du couvre-casque comporte les informations du modèle, numéro de stock, date de fabrication et raison sociale du fabricant appliqués au tampon encreur de couleur noire, plus rarement en blanc lorsque la toile employée est de couleur sombre.

|

Les couvre-casques du PASGT ! |

Le kit de modification pour troupes aéroportées :

Casque PASGT équipé du kit pour parachutistes.

Le casque PASGT est d'abord conçu pour équiper les troupes au sol ("Ground Troops"), soit principalement l'infanterie. Une modification du cahier des charges interviendra rapidement afin de prendre en compte les besoins des troupes aéroportées et permettre un usage du casque PASGT pour un saut en parachute.

Initialement, la jugulaire deux points du casque PASGT ne permet pas un tel usage, ce pourquoi est créé un kit de modification du casque PASGT pour compléter la jugulaire en typologie trois points et assurer la protection du soldat en cas de mauvaise chute.

Cet ensemble comporte une bande de rétention (NSN 8470-01-092-7524, déposé le 2 avril 1980) et un coussinet de protection pour la nuque (NSN 8470-01-092-8494, déposé le 5 avril 1980). Il est fourni séparément à chaque soldat intégrant une unité aéroportée et n'était pas installé dans le casque PASGT lors de sa fabrication. Ce kit deviendra désuet avec l'apparition de la jugulaire trois points utilisée à la fin de la carrière du casque PASGT.

|

Kit pour saut en parachute ! |

Les accessoires :

Lunette de protection.

Lunette de protection, vue de biais. |

Vue de côté. |

Le casque PASGT peut se rencontrer avec des lunettes de protection dont la conception est proche du modèle M1944 fabriquées par la société Polaroid à la fin de la seconde guerre mondiale. Maintenues par une bande élastique réglable, ces lunettes ont une monture fabriquée en caoutchouc noir doublé de mousse sur la face en contact avec la peau. Cette monture retient un écran interchangeable en matière plastique transparent destiné à protéger les yeux du soldat.

Support pour lunette de vision nocturne.

"NVG Mount Assembly".

Plaque frontale de montage. |

Support monté. |

Vue avant. |

Vue de côté. |

Afin de permettre le port de lunette de vision nocturne, dont l'usage s'est généralisé dans les années 90, un accessoire fut créé et est référencé comme PASGT NVG Mount Assembly et porte le numéro NSN 5855-01-457-2953.

Il est constitué d'une platine fabriquée en tôle emboutie anodisée en noir qui est terminée par deux crochets plats destinés à épouser la visière avant du casque. Cette platine comprend une glissière dans laquelle s'insère le levier support rabattable sur lequel est monté la lunette NVG ("Night Vision Goggles"). Un orifice oblong est pratiqué au centre pour permettre le montage avec la vis avant retenant la suspension de coiffe, cette vis devant être changée par une plus longue à l'instar du kit pour saut aéroporté. Une fente sur la partie haute permet le montage grâce à une sangle de tension terminée par un crochet destiné à épouser la bordure arrière du casque. Cette sangle comporte un dispositif cranté pour tendre cette dernière. Ce kit est accompagné d'une sangle munie d'une mentonnière destinée à être fixée à l'arrière du casque. Porté sur le menton, elle a pour objectif de contre balancer le poids de la lunette NVG. Dans la pratique, celle-ci fut peu utilisée.

Coussin de fond de coiffe.

Coussin de fonc de coiffe en mousse. |

Positionnement. |

Afin d'améliorer le confort de la coiffe, un anneau en mousse grise fut créé en 1998. Il est désigné comme "Confort, Donut pad" en référence à sa forme en anneau proche de celle de la célèbre pâtisserie. Cet anneau en mousse peut être disposé sur la suspension pour mieux répartir la surface du crâne sur la suspension de coiffe ou peut être placé sous la suspension dans l'optique d'absorber les chocs.

Revers en mousse avec pattes en velcro pour le maintien. |

Coussin positionné. |

Un second modèle existe, moins utilisé, il est formé d'un bloc de mousse plat en forme d'anneau dont la surface extérieure est doublée de similicuir perforé de couleur noire. Ce modèle est maintenu à la suspension de coiffe par deux séries de pattes velcro destinées à être fixées aux bandes avant et arrière de la suspension de coiffe du casque PASGT.

Ces éléments destinés à améliorer le confort du casque PASGT furent particulièrement utilisés au sein des unités aéroportées et de l'US Marine Corps.

Le système MILES pour entraînement.

Système MILES. |

Le système d'engagement laser multiple intégré, (en anglais "Multiple Integrated Laser Engagement System" ou MILES), est utilisé par l'armée américaine et d'autres forces armées à travers le monde à des fins de formation. Ce système combine l'utilisation de cartouches à blanc durant les exercices où les projectiles sont remplacés par des faisceaux lasers afin de simuler des combats réels de manière inoffensive.

|

Visière de protection.

Afin de permettre l'usage du casque PASGT dans des missions de maintien de l'ordre public, des visières de protection faciale furent élaborées. On observe plusieurs modèles fabriqués par différentes sociétés sous-traitantes des forces armées américaines.

|

Description commerciale - FACE SHIELD, NON-BALLISTIC. |